超高発熱密度・大面積対応冷却技術の開発について

大田 治彦(九州大学大学院 工学研究院 航空宇宙工学部門)

近年、小型半導体チップの発熱密度の増大は著しく、空冷による除熱ではヒートシンクとの間にヒートスプレッダ等を介在させて、1オーダ低い熱流束で冷却しているのが現状である。しかし、これからの10年間に発熱密度は10倍以上増大すると見込まれており、もはや空冷から液冷に頼らざるを得ない状況となる。一般にこの種の冷却問題に関しては、除去すべき熱流束の高さのみが強調される傾向にあるが、部分的に高発熱密度となるヒートスポットの冷却も含めて、性能の良いヒートスプレッダさえ導入されれば、冷却自体はさほど困難なものではなく、むしろ小型化や静粛性の方が重要な問題となると考えている。

これに対して、大型半導体でいわゆるパワー素子あるいはパワーエレクトロニクスと呼ばれるものの冷却においては、もともとの発熱部面積が大きい上に、発熱密度の増大や、さらなるモジュールの大型化が見込まれており、冷却が著しく困難な対象の一つである。ところで最近、地球環境の保全に関連して、化石燃料の導入を低減させる方向で、エネルギー源の確保や省エネルギーに対する様々な試みがなされているが、別の視点から、発電電力の変換過程において生じる電力損失を、Si半導体からSiC半導体の導入に切り替えることによって大幅に低減させようという試みがある。この場合、SiC半導体をその大きな特徴である高い耐熱温度400

℃で作動させることなく、150 ℃程度の低温作動を実現すれば、損失低減効果はより大きいものとなると予測される。

一方、まだ実現の見通しについては検討段階ではあるが、SSPS(Space Solar Power Systems) と呼ばれる発電衛星計画においては、ハードウエアの形態に関して様々な案が検討されており、地上への電力輸送をレーザで行う場合が実現可能性のある一つの形態と見なされている。この場合、レーザ媒質の冷却に際して、大面積からの高熱流束排熱に対する冷却技術の開発が不可欠となっている。

このような状況下において、筆者らはNEDOのエネルギー有効利用基盤技術先導研究開発プロジェクトの中で、熱流束 200〜300

W/cm2 で、15 cm×15 cmの面積からの排熱を最小限の流量と最小寸法のヒートシンクで除去することを一つの目標に設定し、実験的研究を進めている。参加機関は九州大学、東京理科大学、産業技術総合研究所、東芝である。本目標を達成するために、各機関ごとに異なるアプローチが考えられた。

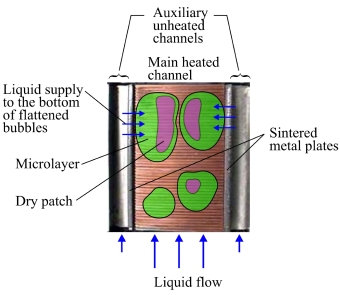

まず、このような冷却条件下では、高熱流束で沸騰現象を伴うことから、とくに加熱面の下流部における蒸気充満によるドライアウトの発生が最も心配される。そこで液体の供給方法に工夫を行い、加熱主流路とは別の非加熱副流路を設けて、側部から液体供給を行えば、下流部においても加熱面上の液体の欠乏を防ぎ得るのではないかと考えた。別の視点から見れば、液体を主流路あるいは副流路のいずれから供給しても、加熱面への全液体流量と加熱熱流束により出口の平衡クオリティは一義的に決定されるが、主流路断面での液体ホールドアップ分布を加熱面上に集中させようとする試みに他ならない。具体例の一つを図1に示すが、焼結金属板や溝付き加熱面構造の導入により、副流路からの液体供給を可能としている。これにより、15

cm長さの加熱面の場合に対して、副流路を閉塞して得られた限界熱流束値の約1.5倍の値を得ている [1]。

図1 側部からの液体供給を可能とする冷却部構造の一例 (流路長さ 5 cm の例)(Ohta [1])

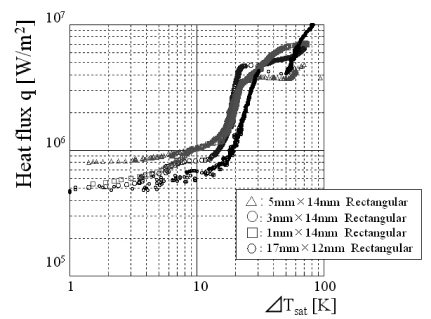

これに対して、液体を高サブクール度に維持して気泡微細化沸騰 (MEB) を実現せんとする試みも行っている。一般にMEBの実験においては、従来主として1

cm角程度の小型の伝熱面を対象として行われてきた経緯がある。加熱面の大きさはその周囲の液体サブクール度の分布と密接な関係があるので、非常に重要な因子と考えられるが、比較的大きな伝熱面に対する実験結果は非常に少ない。本プロジェクトの目標に沿う形で、狭隘流路での適用を考え、流路高さを変化させた場合についてMEBの発生条件を調べた結果、同一入口液体サブクール度では、MEBは流路高さが低い場合や流速が低い場合には生じにくいことがわかっている。しかし図2に示されるように入口液体サブクール度をΔTsub,in=40 K と大きく設定した場合、入口流速 uin=0.5

m/s の条件下では、流路高さ H=1 mm であるにもかかわらず、限界熱流束値が 7×106 W/m2

まで増大している [2]。

図2 10mm×10mm 伝熱面における気泡微細化沸騰(流路高さ H=1, 3, 5, 17 mm、ΔTsub,in=40 K、uin=0.5 m/s) (Suzuki et al. [2])

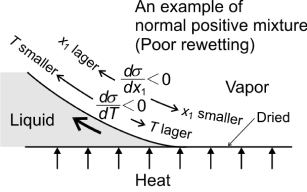

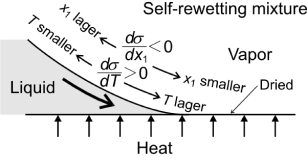

さらにもう一つの方法は、液体の性質に着目し、混合媒体の表面張力が濃度や温度により変化することを利用したものであり、実際への適用に際しては最も簡便な方法である。限界熱流束を増大させるためには、狭隘流路で生じる扁平気泡に対しては底部のミクロ液膜へのドライパッチ伸展の阻止が効果的であり、扁平気泡が生じないような沸騰系においても、合体泡底部のマクロ液膜中の一次気泡底部ミクロ液膜への液体供給が重要であると仮定して、マランゴニ力を利用してこれを行わんとするものである。低沸点成分の表面張力がより低いいわゆるポジティブ混合媒体あるいは共沸点を持つためにポジティブと見なせる混合媒体においては、ミクロ液膜先端部(三相界面付近)での低沸点成分の濃度低下のために、表面張力が相対的に大きい値となる。さらに特定成分の混合媒体の限られた温度範囲においては、温度が高いほど表面張力が大きくなる特異な性質があることから、濃度勾配によるマランゴニ力が温度勾配によるそれによって打ち消されることなく、より強調されたものとなる。このような状況を図3に示しており、自己浸潤性液体(self-rewetting

fluid) と命名された [3]。

(a) 濡れ性の悪い混合媒体の例(説明用)

(b) 自己浸潤性混合媒体

図3 混合媒体における濡れ性の違い (Abe et al. [3])

以上の3つのアイデアはそれぞれ、加熱部(実際では冷却部)の構造、冷却条件、冷却媒体の性質という異なるアプローチに関するものであり、最終的にはこれらを両立し得る形で複合させることにより、目標を達成したいと考えている。

文 献

1. Ohta, H., Proc. 2nd Int. Conf. Microchannels and Minichannels,

Rochester, ASME ICMM2004-2324, pp.97-108, 2004.

2. Suzuki, K. et al., Proc. 6th ASME-JSME Joint Thermal Engineering

Conference, Paper TED-AJ03-106, CD-ROM, 2003.

3. Abe, Y. et al., Proc. Int. Mech. Eng. Conf., Anaheim,

IMECE2004-61328, 2004.